English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

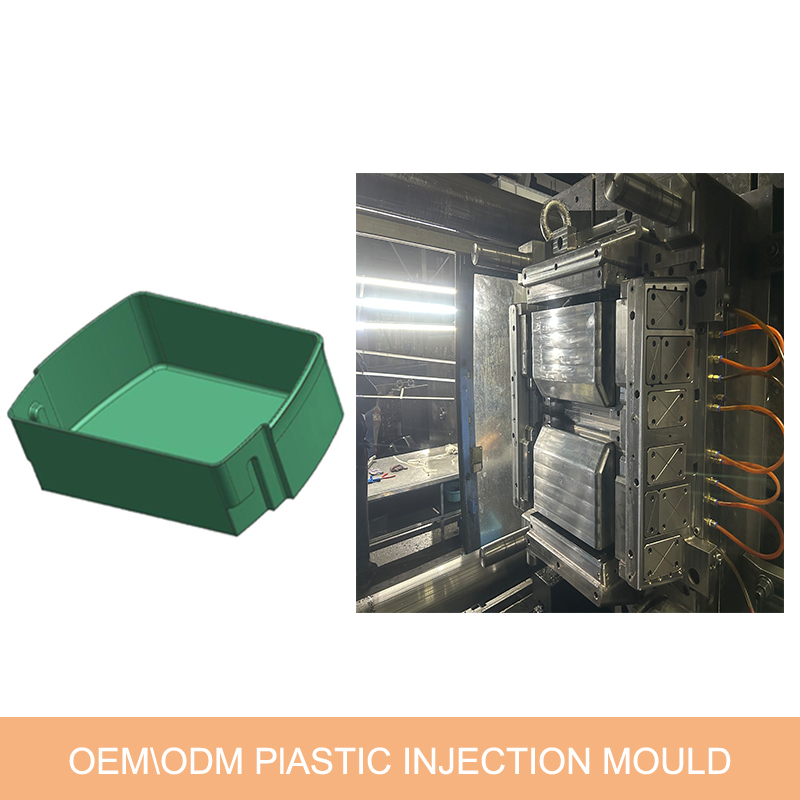

APA ITU RUNNER PANAS? MENGAPA KITA PERLU MENGGUNAKAN CETAKAN HOT RUNNER?

2023-02-28

Teknologi hot runner, diperkenalkan ke industri plastik lebih dari 50 tahun yang lalu, merevolusi pencetakan injeksi kemampuan pemrosesan dengan meningkatkan kualitas bagian cetakan, meningkatkan operasional efisiensi, mengurangi sisa dan menghemat uang.

Sebelum teknologi hot runner, cold runner banyak digunakan cetakan injeksi. Cetakan cold runner menghadapi banyak tantangan dalam menyampaikan resin dari laras mesin ke rongga tanpa mempengaruhi aliran dan termal karakteristik resin. Dengan kemajuan jenis resin dan kompleksitas dalam desain cetakan dan bagian, menjadi semakin sulit mengontrol proses pencetakan melalui cetakan cold runner untuk menghasilkan bagian cetakan kualitas yang dapat diterima.

Namun, dengan diperkenalkannya teknologi hot runner dengan kontrol termal yang canggih, pemrosesan resin dalam rentang yang lebih luas menjadi lebih banyak praktis dan nyaman untuk cetakan injeksi. Berbeda dengan cetakan cold runner, cetakan tersebut komponen hot runner dipanaskan satu per satu untuk memastikan resin tetap terjaga suhu terus menerus melalui cetakan. Suhu setiap hot runner komponen yang dipanaskan juga dapat dikontrol secara tepat untuk memastikan prosesnya berjalan lancar dioptimalkan dengan kebutuhan setiap jenis resin yang menghasilkan hasil tertinggi kualitas bagian yang mungkin. Saat ini, hot runner mampu berproduksi tinggi bagian kompleks dalam berbagai ukuran yang digunakan di setiap industri.

Bagaimana Mendesain Pelat Hot Runner untuk Cetakan Injeksi

Desain panas yang tepat pelat pelari sangat penting untuk keberhasilan pencetakan. Pelat hot runner harus melakukan fungsi penyangga yang kaku dan stabil saat terkena suhu tinggi beban mekanis dari komponen hot runner dan mesin cetak. Pelat hot runner terdiri dari pelat manifold dan pelat belakang yang berfungsi sebagai penahan dilekatkan bersama-sama membentuk cangkang struktural sistem hot runner. Sebagai merupakan bagian integral dari hot runner yang sukses, desain dan pembuatannya pelat hot runner layak untuk didiskusikan.

Sistem hot runner memanfaatkan ekspansi termal untuk mengembangkan a kekuatan penyegelan antar komponen. Kekuatan penyegelan tercipta saat ikatan antara manifold dan pelat pendukung menolak menyerah pada termal perluasan komponen manifold. Kekuatan penyegelan harus cukup untuk mencegah kebocoran plastik pada tekanan mesin maksimum dan dapat melebihi 12,000 lbf untuk setiap nosel. Selain itu, hot runner untuk cetakan kavitasi tinggi juga digunakan manifold silang, yang dapat menambah gaya kerja sebanyak 80.000 lbf pisahkan piringnya.

Jepit tonase dan kekuatan dari nozel mesin juga bekerja pada pelat hot runner dan harus demikian dipertimbangkan ketika merancang pelat. Tonase penjepit ditransfer melalui pelat hot runner ke garis perpisahan. Pelat hot runner harus melindungi keduanya komponen manifold internal dari gaya siklik tonase penjepit dan menahan defleksi yang dapat merusak komponen cetakan. Selain itu, kekuatan lain yang bekerja pada manifold termasuk nosel mesin dan tekanan plastik - keduanya bertindak bersama dengan gaya penyegelan untuk memisahkan manifold dan pelat pendukung.

Saat cetakan injeksi sebagian berbentuk kristal rekayasa termoplastik, pilihan sistem hot runner yang tepat menentukan fungsi dari cetakan injeksi plastik dan cetakannya kualitas sebagian. Di sini, suhu harus dikontrol lebih ketat dibandingkan dengan bahan amorf. Jenis sistem hot runner digunakan, dan pemasangannya, menentukan properti bagian yang sudah jadi. Artikel ini membahas poin-poin terpenting yang harus dipertimbangkan ketika memilih sistem hot runner yang paling sesuai untuk POM (asetal), PA (nilon), PBT dan PET (poliester).