English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

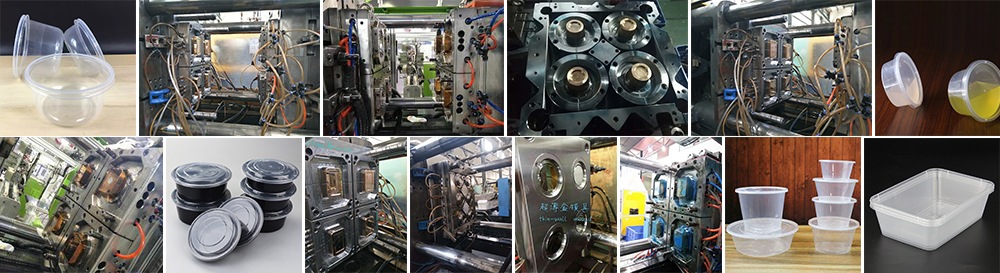

Desain Cetakan produk Polystyrene Househole

2021-12-13

Desain Cetakan Produk Lubang Rumah Polystyrene

Desain dan konstruksi cetakan memerlukan perhatian khusus untuk kualitas produk yang optimal dan cetakan yang andal.

Spesifikasi rinci diperlukan terlebih dahulu:

-bentuk dan toleransi produk

-cetakan sehubungan dengan peralatan pencetakan

-garis perpisahan; ventilasi

-jumlah rongga

-tata letak pelari dan sistem gating

-sistem ejeksi

-tata letak sistem pendingin

-jenis baja perkakas

-permukaan akhir

Fakta umum

Total Petrokimia&rsquos Polystyrene dapat diproses dengan setiap teknik konvensional yang digunakan untuk termoplastik. Sifat umum polistiren memungkinkan jendela pemrosesan yang luas baik dari segi suhu dan tekanan.

* Pengeringan

Polystyrene bukan higroskop, dan dikirim dalam bentuk pelet kering. Pengeringan biasanya tidak diperlukan. Harus berhati-hati untuk menghindari kondisi yang dapat menyebabkan kondensasi, hal ini dapat menyebabkan munculnya bekas percikan pada cetakan akhir. Jika perlu, produk dapat dikeringkan dalam oven berventilasi selama 2 jam pada suhu sekitar 80°C.

* Perubahan Bahan atau Warna

Semua polistiren "kompatibel", baik GPPS atau HIPS. Peralihan dari satu tingkat ke tingkat lainnya sangatlah mudah. Polistiren tidak kompatibel dengan polimer lain seperti polietilen (HDPE atau LDPE), PVC (Polivinil Klorida), ABS (Acrylonitrile Butadiene Styrene), PMMA (Polymethylmethacrylate), atau PA (Polyamides) dan, secara umum, termoplastik lainnya. Ini berarti bahwa mesin harus dibersihkan secara menyeluruh untuk menghindari fenomena seperti delaminasi selama pencetakan.

Untuk melakukan hal ini secara efisien, kami menyarankan untuk membiarkan mesin bekerja sambil menurunkan suhu, kemudian memasukkan material baru, dan mulai menaikkan suhu secara perlahan. Material baru akan lebih kental karena temperatur rendah dan harus “mendorong” material lama

Perubahan dari satu warna ke warna lain dapat dicapai dengan cukup mudah dengan menggunakan protokol yang sama.

* Suhu

Polystyrene kualitas standar dapat diproses dengan rentang suhu yang cukup luas dari 180°C hingga 280°C. Beberapa kehati-hatian harus dilakukan ketika menggunakan senyawa tertentu yang peka terhadap panas, misalnya. beberapa nilai tahan api.

Pilihan suhu yang digunakan terutama bergantung pada desain komponen, waktu siklus, dan geometri sistem umpan (hot runner, …). Umumnya profil suhu yang meningkat dari hopper umpan ke nosel harus diterapkan. Temperatur nosel harus diatur ke nilai yang lebih rendah untuk menghindari pembentukan string dan kebocoran material dari sistem tanpa katup penutup.

Dalam kasus tertentu, dimana mungkin terdapat masalah terkait dengan kapasitas plastisisasi, profil suhu terbalik, dimana zona terpanas adalah bagian feeding, dengan batas atas 230°C, dapat diterapkan.

* Kecepatan Injeksi

Kecepatan injeksi tergantung pada kapasitas mesin dan parameter injeksi umum, misalnya kecepatan injeksi. ketebalan bagian, desain hot runner…. Kecepatan yang tinggi memberikan tingkat geser yang tinggi, menghasilkan pemanasan sendiri material, yang pada gilirannya memudahkan material mengalir dengan membatasi ketebalan lapisan dingin pada pelari panas. Polystyrene, karena cukup stabil secara termal, rentan terhadap fenomena pemanasan sendiri. Disarankan untuk menggunakan kecepatan injeksi tinggi untuk meminimalkan potensi masalah garis las. Namun, ada batasannya karena kecepatan injeksi yang terlalu tinggi dapat menyebabkan kesalahan seperti degradasi material, masuknya udara (gelembung), dan bekas terbakar karena ventilasi alat yang tidak memadai.

* Penyusutan

Seperti halnya bahan plastik lainnya, polistiren menyusut selama pendinginan. Nilai ini umumnya antara 0,4 dan 0,7% tergantung pada kualitas, ketebalan bagian, dan masalah akibat desain pahat.

Suhu Cetakan

Umumnya antara 30 dan 50°C. Untuk benda berdinding tipis yang dicetak dengan waktu siklus singkat, akan berguna untuk mendinginkan cetakan hingga 10°C.

Hubungi kami