English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

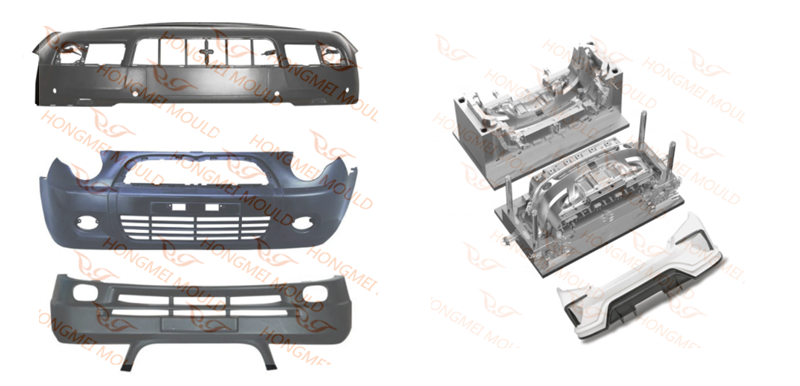

Cara membuat cetakan bemper depan mobil

2021-07-14

Cara membuat cetakan bemper depan mobil?

1、 Analisis struktur bagian plastik

Bentuk bemper depannya mirip dengan sadel. Bahannya PP + epdm-t20, susutnya 0,95%. PP merupakan bahan utama bemper dan EPDM dapat meningkatkan elastisitas penutup bemper. T20 berarti menambahkan 20% bedak talk pada bahan, yang dapat meningkatkan kekakuan penutup bemper.

Ciri-ciri bagian plastik adalah:

(1) Bentuknya rumit, ukurannya besar, dan ketebalan dindingnya relatif kecil, termasuk bagian plastik berdinding tipis berskala besar.

(2) Bagian plastik memiliki banyak tonjolan dan penetrasi, banyak pengaku, dan hambatan aliran yang besar dari lelehan cetakan injeksi.

(3) Terdapat tiga gesper di bagian dalam bagian plastik, dan sangat sulit untuk menarik inti ke samping di setiap tempat.

2[UNK] Analisis struktur cetakan

Cetakan injeksi bodi utama bemper depan mengadopsi permukaan belahan bagian dalam, melewati hot runner, dan dikendalikan oleh katup urutan. Gesper terbalik di kedua sisi mengadopsi struktur selongsong atap miring besar, atap miring horizontal, dan atap lurus, dengan dimensi maksimum 2500 × 1560 × 1790mm.

1. Desain bagian pembentuk

Teknologi permukaan perpisahan internal yang canggih diadopsi dalam desain cetakan, Model utilitas memiliki kelebihan yaitu garis penjepit perpisahan disembunyikan di permukaan bemper yang tidak terlihat, yang tidak dapat dilihat setelah perakitan pada kendaraan dan tidak akan mempengaruhi penampilan. Namun, kesulitan dan struktur teknologi ini lebih kompleks dibandingkan dengan bumper tipe eksternal, dan risiko teknisnya juga lebih tinggi. Biaya dan harga cetakan juga jauh lebih tinggi dibandingkan dengan bemper tipe luar. Namun karena tampilannya yang cantik, teknologi ini banyak digunakan pada mobil-mobil kelas menengah dan atas.

Selain itu, bagian plastiknya memiliki banyak lubang tembus, beberapa di antaranya berukuran besar. Slot ventilasi udara dan slot penghindaran rongga dirancang di tempat benturan, dan sudut penyisipan lebih besar dari 8 °, yang dapat meningkatkan masa pakai cetakan, dan tidak mudah menghasilkan kilatan.

Bagian cetakan injeksi bemper depan dan templat dibuat utuh, dan bahan templat dapat berupa baja cetakan injeksi P20 atau 718 yang telah dikeraskan sebelumnya.

2. Perancangan sistem gerbang

Seluruh sistem hot runner diadopsi dalam sistem penuangan cetakan, yang memiliki keunggulan perakitan dan pembongkaran yang mudah, persyaratan akurasi pemrosesan yang rendah, tidak ada risiko kebocoran lem, akurasi perakitan yang andal, dan tidak perlu pembongkaran dan perakitan berulang kali. masa depan, serta biaya pemeliharaan dan perbaikan yang rendah.

Bemper depan merupakan bagian penampilan, dan permukaannya tidak boleh terdapat bekas fusi. Saat pencetakan injeksi, tanda fusi harus dilarikan ke permukaan yang tidak terlihat atau dihilangkan, yang merupakan salah satu poin penting dan sulit dalam desain cetakan. Cetakan ini mengadopsi teknologi kontrol gerbang hot runner katup urutan 8 titik, yaitu Teknologi SVG, yang merupakan teknologi canggih lainnya yang diadopsi oleh cetakan. Ia mengontrol pembukaan dan penutupan delapan nozel panas melalui penggerak silinder, untuk mencapai efek ideal tanpa tanda las pada permukaan komponen plastik.

Teknologi Svg adalah teknologi pembentuk hot runner baru yang dikembangkan dalam beberapa tahun terakhir untuk memenuhi kebutuhan industri otomotif akan komponen plastik datar skala besar dan industri elektronik untuk komponen berdinding tipis mikro. Dibandingkan dengan teknologi gerbang hot runner tradisional, teknologi ini memiliki keunggulan sebagai berikut:

① Aliran lelehan stabil, tekanan penahan lebih seragam, efek pengumpanan signifikan, laju penyusutan komponen plastik konsisten, dan akurasi dimensi ditingkatkan;

② Dapat menghilangkan tanda las, atau membentuk tanda las pada permukaan yang tidak terlihat;

③ mengurangi tekanan penguncian cetakan dan tegangan sisa pada bagian plastik;

④ mengurangi siklus pencetakan, dan meningkatkan produktivitas tenaga kerja cetakan.

Bagan data simulasi katup urutan hot runner digunakan di bemper depan. Hal ini dapat dilihat dari analisis aliran cetakan bahwa pada tekanan injeksi normal, gaya penguncian cetakan dan suhu cetakan, aliran lelehan stabil dan kualitas bagian plastiknya baik, sehingga masa pakai cetakan dan tingkat kualifikasi produk dapat dijamin sepenuhnya.

3. Desain mekanisme penarik inti samping

Karena bemper depan mengadopsi permukaan perpisahan dari perpisahan internal, garis perpisahan di gesper belakang pelat cetakan tetap terletak di bawah bagian atas miring dari sisi cetakan yang bergerak. Untuk menghindari resiko kerusakan cetakan selama pengoperasian, prosedur penarikan inti harus dikontrol secara ketat selama pembukaan cetakan, lihat proses pengerjaan cetakan untuk detailnya.

Cetakan ini mengadopsi struktur kompleks dari atap miring yang dirancang di bawah atap lurus dan atap miring melintang (yaitu atap miring majemuk) yang dirancang di dalam atap miring. Untuk menarik inti dengan lancar, harus ada ruang yang cukup antara atap miring dan atap lurus, dan permukaan kontak antara atap miring dan atap lurus harus dirancang dengan kemiringan 3° – 5°.

Saluran air pendingin harus dirancang untuk atap miring besar dan atap lurus besar di kedua sisi cetakan injeksi bemper bagian dalam. Lubang samping cetakan tetap pada bumper perpisahan bagian dalam harus dirancang dengan struktur jarum cetakan tetap untuk penarikan inti.

Berikut yang ingin kami jelaskan: cetakan injeksi bagian dalam bemper dan cetakan injeksi pada umumnya Berbeda dengan itu, bagian plastik tidak dikeluarkan dengan tetap berada di dalam cetakan yang bergerak, melainkan dengan mengandalkan kait penarik dalam proses pembukaannya. Inti samping yang menarik 43 cetakan tetap muncul selama proses pembukaan, dan bagian plastik akan mengikuti cetakan tetap untuk jarak tertentu.

4. Perancangan sistem kendali suhu

Desain sistem kontrol suhu cetakan injeksi utama bemper depan memiliki pengaruh besar terhadap siklus pencetakan dan kualitas produk. Sistem kontrol suhu cetakan mengadopsi bentuk “pipa air pendingin lurus + pipa air pendingin miring + sumur air pendingin”.

Poin desain utama saluran pendingin cetakan adalah sebagai berikut:

① Struktur cetakan yang bergerak lebih kompleks dan panasnya lebih terkonsentrasi, sehingga perlu fokus pada pendinginan, tetapi saluran pendingin harus dijaga setidaknya 8 mm dari batang dorong, bagian atas lurus dan lubang atas miring.

② Jarak antar saluran air 50-60mm, dan jarak antara saluran air dengan permukaan rongga 20-25mm.

③ Jika saluran air pendingin dapat membuat lubang lurus, jangan membuat lubang miring. Untuk lubang miring yang kemiringannya kurang dari 3 derajat, langsung diubah menjadi lubang lurus.

④ Panjang saluran pendingin tidak boleh terlalu berbeda untuk memastikan suhu cetakan kira-kira seimbang.

5. Perancangan sistem panduan dan positioning

Cetakan tersebut termasuk dalam cetakan injeksi berdinding tipis yang besar. Desain sistem pemandu dan penentuan posisi secara langsung mempengaruhi keakuratan komponen plastik dan umur cetakan. Cetakan ini mengadopsi pilar pemandu persegi dan pemosisian pemandu posisi tepat 1 °, di mana empat pilar pemandu persegi 80 × 60 × 700 (mm) digunakan di sisi cetakan yang bergerak, dan empat pilar pemandu persegi 180 × 80 × 580 (mm) adalah digunakan antara cetakan bergerak dan cetakan tetap.

Dalam aspek penentuan posisi permukaan perpisahan, dua struktur penentuan posisi kerucut (juga dikenal sebagai posisi tabung cetakan bagian dalam) diadopsi di kedua ujung cetakan, dan sudut kemiringan kerucut adalah 5 °.

6. Desain sistem demoulding

Bagian plastik adalah bagian besar berdinding tipis, dan proses demoulding harus stabil dan aman. Posisi tengah cetakan mengadopsi bagian atas lurus dan pin ejektor, diameter pin ejektor adalah 12mm. Karena bidang kontaknya kecil dan sulit untuk dikembalikan, pin ejektor mudah bertabrakan dengan permukaan rongga model tetap, sehingga bumper bagian dalam harus dirancang selurus mungkin, dan pin ejektor harus digunakan. lebih sedikit.

Karena jumlah push piece yang banyak maka gaya pelepasan dan gaya reset push piece juga besar, sehingga sistem pelepasan menggunakan dua silinder hidrolik sebagai sumber tenaganya. Lihat Gambar 7 untuk lokasi silinder. Dimensi L pada gambar adalah jarak yang harus ditunda, yang berhubungan dengan ukuran gesper terbalik die tetap, umumnya 40-70mm.

Karena permukaan inti bergerak yang tidak rata, semua ujung bidal dan silinder penggerak dirancang dengan struktur penghenti.

3[UNK] Proses pengerjaan cetakan

Karena cetakan injeksi bemper mengadopsi teknologi perpisahan internal, garis perpisahan posisi terbalik pelat a terletak di bawah bagian atas miring dari sisi cetakan yang bergerak. Untuk menghindari resiko kerusakan cetakan selama pengoperasian, proses pengerjaan cetakan sangat ketat. Selanjutnya dibahas langkah-langkah dan tindakan pencegahan dari awal penutupan cetakan.

① Sebelum menutup cetakan, pelat pin ejektor berjarak 50 mm dari pelat bawah cetakan, untuk memastikan bahwa bagian belakang pelat tidak menyentuh atap miring kecil melintang yang menonjol dari atap miring besar, dan pastikan bahwa a Pelat dapat menyelesaikan tindakan penutupan dengan lancar dengan menekan batang reset.

② Tekan pelat penekan dan bagian atas miring kembali ke posisi reset.

③ Sebelum membuka cetakan, silinder ejektor perlu diberi tekanan terlebih dahulu untuk memastikan bahwa seluruh sistem ejektor dan pelat dapat dibuka secara serempak. Saat membuka cetakan, pelat A dan pelat bidal harus dibuka terlebih dahulu sejauh 60 mm, untuk memastikan bahwa bagian plastik dan atap miring kecil melintang semuanya terpisah dari permukaan gesper terbalik pelat A.

④ Pelat cetakan tetap terus membuka cetakan, dan pelat pin ejektor pada cetakan bergerak tetap tidak berubah dalam keadaan ejeksi 60mm, sehingga mencapai fungsi memisahkan pelat a dan bagian atas lurus.

4[UNK] Hasil dan diskusi

1. Cetakan mengadopsi teknologi perpisahan bagian dalam untuk memastikan penampilan cantik dari bagian plastik.

2. Struktur penarik inti kedua dari “atap miring majemuk” diadopsi dalam cetakan, yang memecahkan masalah penarikan inti lateral pada bagian kompleks dari bagian plastik.

3. Sistem gerbang hot runner dari katup urutan katup jarum delapan titik diadopsi dalam cetakan, yang memecahkan masalah pengisian lelehan bagian plastik berdinding tipis berskala besar.

4. Tekanan hidrolik digunakan sebagai kekuatan sistem demoulding untuk memecahkan masalah gaya demoulding yang besar pada bagian plastik dan sulitnya mengatur ulang bagian dorong.

Praktik ini menunjukkan bahwa struktur cetakannya canggih dan masuk akal, ukurannya akurat, dan merupakan karya klasik cetakan mobil. Sejak cetakan dimasukkan ke dalam produksi, tindakan penarikan inti lateral telah terkoordinasi dan dapat diandalkan, dan kualitas komponen plastik stabil, memenuhi persyaratan pelanggan.

Hubungi saya